钢结构技术论文

摘要:对劲性钢骨柱施工过程与钢筋连接方式,以及柱对接节点进行了分析,为类似结构的深化设计提供了可借鉴经验。

关键词:劲性混凝土钢骨柱,施工,十字型截面,深化设计

1 工程概况

泰州文化中心博物馆位于泰州市经济开发区,总建筑面积约2.2万平方米,地上建筑面积14745平方米,地下建筑面积7506平方米,地上1层,地上4层,建筑高度33.70米。主要结构形式框架剪力墙结构,二层以上由南北两侧有悬挑近20m楼层,悬挑部分结构为H型钢桁架。-1~1层为剪力墙底部加强部位,中间主楼部分柱为劲性钢骨混凝土柱。

2 深化设计难点

第一,泰州文化中心博物馆悬挑楼层分为东西两面,东面为二~四层,西面为四~五层,以实现结构的平衡性,不过劲性钢骨柱混凝土还是会出现拉应力,而混凝土抗拉强度较低,拉应力就由劲性钢骨承担,因此对于劲性钢骨柱焊缝和连接要求很高。

第二,结构布置不规则,部分节点钢筋与劲性钢骨柱节点复杂,需每个节点实际放样定位。

第三,悬挑H型钢桁架存在不均匀下绕,需各点预支起拱,对于安装和制作要求精度和难度高。

3 劲性钢骨柱深化设计

该工程深化设计采用takle structure 软件进行三维实体放样,具体建模顺序:轴网建立→截面库输入→主体模型搭建→节点细部处理→结构分层分段→构件编号出图。

3.1 柱对接节点处理

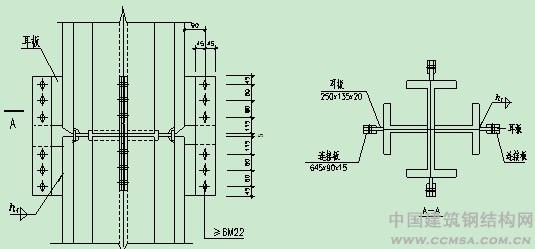

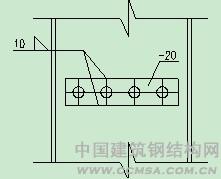

该工程劲性钢骨柱多数为十字型截面,根据原设计施工图纸,十字柱对接节点为全焊接形式,即柱翼腹板采用全焊透的剖口对接焊缝(见图1)。

图1 泰州文化中心博物馆钢骨柱焊接示意图

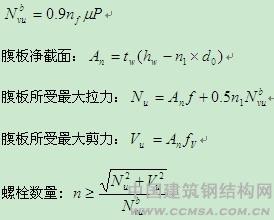

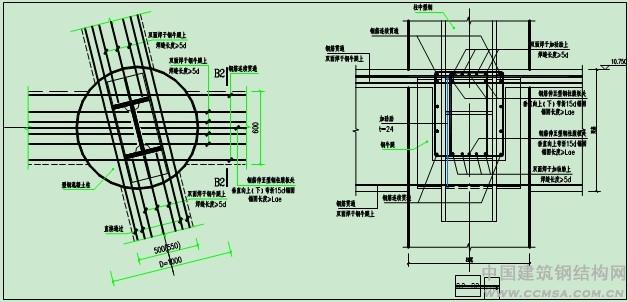

第一,由于本工程十字柱截面最小只为600mm,翼板宽度为400mm,这样造成内部腹板对接焊接操作空间有限,腹板中心焊接难以实现。第二,十字腹板中心存在焊缝交错,焊接时会出现焊缝二次融透,而且此处的对接焊缝等级为一级,现场焊缝质量难以保证。基于以上两点,深化设计提出本工程十字柱腹板现场焊接改为螺栓连接的建议。(见图2)螺栓数量规格计算按腹板等强连接计算,假设十字柱翼板承受弯矩,腹板只承受拉力和剪力。故得以下计算公式:

单个螺栓受剪承载力设计值:

d0 螺栓孔直径 tw 腹板厚度 hw 腹板高度

图2 泰州文化中心博物馆钢骨柱栓焊示意图

对于十字柱截面对接一般设计院出的节点多数采用全焊透的剖口对接焊缝,这样连接对于结构设计简单明确。焊接本身属于等强连接,设计无需对于对接节点再做设计分析。对于现场施工,由于十字型截面的特殊性,截面限制了焊接的操作空间,而且一般柱对接节点都在高空进行,十字柱腹板焊接质量难以保证。如改为腹板螺栓连接,翼板焊接这种栓焊组合的形式,这样即可保证现场施工的质量,也可以保证结构的安全性。

3.2 钢筋与劲性钢骨柱节点处理

钢筋与劲性钢骨柱连接的处理问题,一直这一类结构的处理难题和重点。如规范上要求混凝土梁中上下主筋需在节点区域贯通,而这一区域有钢骨柱的话,规范上要求十字柱翼板不宜开孔,腹板开孔率不允许超过25%,这就是矛盾点。总结现行的钢筋与劲性钢骨柱的连接方式有三种:劲性钢骨柱开孔钢筋贯通连接、劲性钢骨柱设连接牛腿或者劲板与钢筋焊接连接和劲性钢骨柱设钢筋套筒与钢筋机械连接。

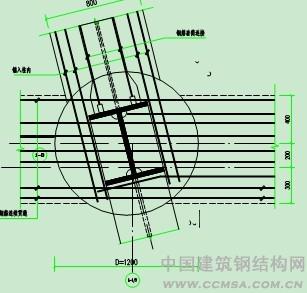

3.2.1劲性钢骨柱开孔钢筋贯通连接

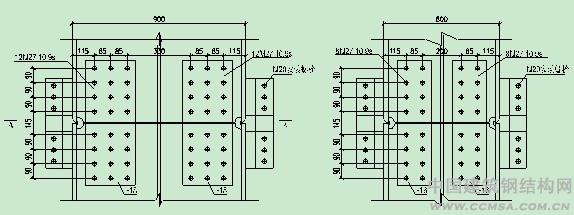

这种连接方式为车间加工时在钢骨柱上定位钻孔,现场钢筋穿孔通过。深化设计时需注意,根据规范钢骨柱开孔只允许在腹板,而且腹板开孔超过截面的25%时,需对腹板截面进行补强,具体补强节点可以参见《04SG523》。(见图3)

图3 泰州文化中心博物馆柱上开孔示意图

一般开孔大小为钢筋直径增大8mm,即直径为28mm的钢筋柱上开孔为36mm。一般这种钢筋开孔不允许现场气割泰州文化中心博物馆施工图设计说明中也明确规格了这点,而且十字柱成形后,再想在腹板上开孔操作,钻孔机操作空间没有。故这种连接方式对于钢筋定位要求较高,在深化建模时需对节点区域所有连接方向的梁钢筋放样定位,然后再在腹板上开孔。泰州文化中心博物馆项目中一个节点的钢筋数量不少于几十根,工作量相当大。

穿孔连接的优点在于第一,钢筋贯穿,符合混凝土规范要求。第二,钢筋受力与钢骨分离对于钢骨本身受力不影响。缺点在于第一钢筋定位精度要求较高,往往出现混凝土施工时绑扎钢筋定位与钢骨放样钢筋开孔定位不符。第二,贯通钢筋一般是整体绑扎厚贯通,孔位限制很难贯穿。一般处理方法为先取一段贯穿钢筋,穿过钢骨柱后与整体绑扎钢筋对接焊接,施工较为费时费工。

3.2.2 劲性钢骨柱设连接牛腿或者劲板与钢筋焊接连接

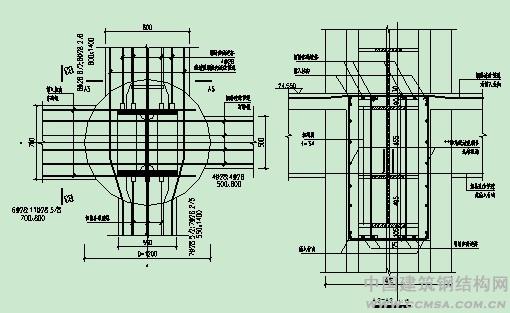

连接方式是在劲性钢骨柱上设置H型牛腿,梁的主筋焊与牛腿翼板,并在牛腿翼板出十字柱内部设置加劲板。(见图4)

图4 泰州文化中心博物馆钢筋与钢骨柱牛腿连接示意图

深化设计时需注意:第一,牛腿的标高定位问题。现场焊接要避免仰焊,所以混凝土梁主筋布置与H型牛腿上翼板。故牛腿上翼板标高=h-a-d。h为混凝土梁顶标高,a为梁保护层厚度,d是钢筋直径。牛腿截面高度=H-2a-2d+t。H为混凝土截面高度,t为H型牛腿翼板厚度。这里还有一点深化时要注意,一般钢筋都是纵横交错的,钢筋有一个相互叠加的问题,因此深化时要考虑到横向牛腿比高要比纵向牛腿标高低或者高一个钢筋直径。第二,柱上箍筋和主筋与新加牛腿相碰处理。箍筋处理比较简单,直接在牛腿腹板上开孔,然后箍筋穿过。混凝土主筋,一般最好的方式在柱开始排布主筋时候尽量靠近柱角落,少数几根与牛腿翼板相碰时候,可以采用连接板与钢筋焊接的形式或者采用钢筋套筒连接。第三,牛腿长度确定。规范规定钢筋与牛腿焊缝长度不小于5d,所以牛腿长度需大于5d。

设置牛腿这种连接方式的优点:第一,牛腿定位精度要求较其他两种方式低,现场调节能力强。第二,对于钢筋绑扎的定位要求也较其他两种方式低。其缺点:第一,牛腿对于混凝土主筋有一定影响,需从柱底开始配筋时调整主筋位置,否则会与牛腿相碰过多。第二,一般现场焊接要避免仰焊,故牛腿连接不适用于多排钢筋连接需与其他连接方式配合。

3.2.3劲性钢骨柱设钢筋套筒与钢筋机械连接

钢筋套筒又名钢筋接头,用以连接钢筋并有与丝头螺纹相对应内螺纹的连接件。它是将钢筋 端部用滚轧工艺加工成直螺纹,并用相应的连接套筒将两根钢筋相互连接。它的结构原理是将待连接钢筋端部的纵肋和横肋用切削的方法剥掉一部分,然后直接滚轧成普通直螺纹后,用特制的直螺纹钢筋连接套筒连接起来,形成钢筋的连接.(见图5)

图5 泰州文化中心博物馆钢筋与钢骨柱套筒连接示意图+

钢筋螺纹加工

(1) 加工钢筋螺纹的丝头、牙形、螺距等必须与连接套牙形、螺距一致,且经配套的量规检查合格。

(2) 加工钢筋螺纹时,应采用水溶性切削润滑液;当温度低于0℃时,应掺入、15%—20%亚硝酸钠,不得用机油做润滑液或不加润滑液套丝。

(3) 操作人员应逐个检查钢筋丝头的外观质量并做出操作者标记。

(4) 经自检合格的钢筋丝头,应对每种规格加工量随机抽检10%,且不少于10个,如有一个不合格,即对该加工批全数检查,不合格丝头应重加工,经再次检验合格后可使用。

(5) 已检验合格的丝头,应加以保护戴上保护帽,并按规格分类整齐待用。

这种连接方法的优点如下:

1).力学性能好、连接安全可靠:由于钢筋端部经滚压成形,钢筋材质经冷作处理,螺纹和钢筋强度都有所提高,弥补了螺纹底径小于钢筋母材基圆直径对强度削弱带来的影响,使连接的接头强度高于母材强度,能使母材充分发挥其强度和延性。

2).连接方便:在狭小场地钢筋排列密集处均能灵活操作。施工方便、效率高:钢筋连接套筒在工厂预制,质量保证:现场滚轧丝头设备每台每班可加工接头近400个,在大工程量及地下室底版等施工时具有无可比拟的优势,施工时无污染,无明火作业,安全环保好,可全天候施工。

3).便于检测:施工时不需要用特定检测设备,只需看钢筋外露丝牙情况即可测定接头的质量。适用性强:适用于一切抗震和非抗震的钢筋混泥土结构工程的钢筋连接,且对弯曲钢筋、固定钢筋、钢筋笼、超长钢筋等及不能转动的场合均适用。

80年代末期,通过引进国外先进的机械连接技术,再加上我国一些科研院所的相关专家的不断努力,我国钢筋机械连接技术得以发展迅速。机械连接经历了套筒冷挤压、锥螺纹,镦粗直螺纹直到目前滚轧直螺纹等不同的发展阶段,技术不断成熟稳定,成本也不断降低。搭接的连接方式已不能用于大规格钢筋的连接,再加上焊接有很多不足之处,焊接质量均无法保证。钢筋机械连接能避开上述种种困难,显示出明显的优势。

近十年来,我国在钢筋的机械连接技术方面取得了很大发展,其中挤压连接做为一种新型机械式钢筋连接措施,与传统的搭接和焊接相比具有接头性能可靠、质量稳定、不受气候及焊工技术水平的影响、连接速度快、安全、无明火、不需大功率电源、可焊与不可焊钢筋均能可靠连接等优点。通过在各类高层建筑、大跨结构、桥梁、水工结构、电视塔、核电站等多项重大工程中应用,套筒挤压连接受到了普遍好评。

我国的锥螺纹连接技术和国外相比还存在一定差距,最突出的一个问题就是螺距单一,从直径16~40mm钢筋采用螺距都为2.5mm,而2.5mm螺距最适合于直径22mm钢筋的连接。虽然在一些方面还存在着差距,随着中国套筒生产技术的不断成熟,会把这些差距最小化的。

深化设计时要注意:第一,套筒为车间焊接定位,所以对于定位精度要求很高。基本误差不超过1~2mm。第二,套筒钢骨柱焊接部位需设置加劲板。

3.2.4 钢筋连接要求:

(1) 连接钢筋时,钢筋规格和连接套的规格一致,钢筋螺纹的形式、螺距、螺纹外径应与连接套匹配。并确保钢筋连接套的丝扣干净、完好无损。

(2) 连接钢筋时应对准轴线将钢筋拧入连接套。

(3) 接头拼接完成后,应使两个丝头在套筒中央位置互相顶紧,套筒每端不得有一扣以上的完整丝扣外露,加长型接头的外露扣数不受限制,但有明显标记,以检查进入套筒的丝头长度是否满足要求。

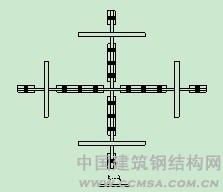

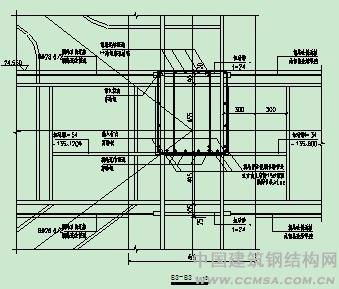

钢筋与钢骨柱节点区域非常复杂,深化设计时需要三种方式结合使用。节点处理需注意:第一,钢筋尽量避免碰到劲性钢骨柱,可以适当采用折弯绕过或者是直接弯锚入住(弯锚长度见混凝土设计规范)。第二,钢筋不能避免时,要适当对这些钢筋进行排布,一般钢筋的最小间距是1.5d,最小不小于25mm。根据原则这个分布需贯穿腹板的钢筋和与翼板连接的钢筋。第三,钢筋贯穿方向只遇腹板,宜选择第一种方式贯穿连接。一般由于截面和开孔数量的限制,同一排钢筋最多一侧贯穿两根(十字型柱截面)。钢筋贯穿方向遇到腹板和两侧翼板时,如果钢筋只有单排可采用第二种牛腿焊接方式连接;如果钢筋由两排或者更多时,前面几排采用第三种套筒连接方式,最后一排采用第二种牛腿焊接方式。下图6是泰州文化中心博物钢筋与钢骨典型节点中一个,是三种方式结合使用,供大家参考。

图6 泰州文化中心博物馆钢骨与钢骨柱节点区连接示意图

3.3 悬挑桁架起拱问题处理

现行钢结构结构起拱方式有三种,第一,成型构件利用火烤或者机械顶压起拱。适用于简单的H型梁截面。第二,深化设计时放样起拱,适用于大型跨度门式钢架。第三,安装时焊缝起拱,适用于大截面桁架。

泰州文化中心博物馆采用第三种方式起拱,原设计根据设计模型提供各个控制点下绕值,放样根据下绕值抬高。深化设计时,takle structure先不起拱放样,全部结构和节点完成是,转化为CAD,然后定点抬高。此时要注意,部分螺栓是否要调整,一般螺栓孔可以调节1~2mm,看差值是否在这以内。博物馆东面桁架,悬挑长度不一,因此下绕值不同,故每个点起拱值不一样,需分别放样确定。

4.结束语:

劲性混凝土钢骨结构具有钢结构和混凝土结构的双重优点,型钢结构的应用提高了结构的承载能力和抗震能力,减少了柱的节目尺寸和结构本身的自重,这种结构越来越受各种高层和超高层及桥梁结构的青睐。随之带来的节点处理难点,以及钢骨存在对于混凝土浇筑带来一些难度,这些需深化设计时处理。劲性钢骨柱能够适应现代化工程结构大跨、高耸和重载的发展趋势,符合施工技术工业化的要求,因而开会越来越多应用于高层和超高层、工业厂房以及桥梁等结构,并且已经在实践中取得良好的经验效益和建筑效果。钢骨混凝土结构深化设计时节点处理有着广阔的推广应用前景,并且获得越来越广泛的应用。

参 考 文 献:

[1] 陈富生,邱国桦,范重 高层建筑钢结构设计(第二版) 中国建筑工业出版社

[2] 刘亚维 型钢混凝土组合结构构造和计算手册 中国建筑工业出版社

[3] 王建军 吴桂荣 高层建筑实腹式劲性钢骨混凝土施工技术 山西建筑

作者简介:周关亮(1983-),浙江中南建设集团钢结构有限公司深化设计工程师,主要从事钢结构深化设计。

联系地址:浙江省杭州市滨江区浙江中南建设集团钢结构有限公司(310052)